金属組織サンプルの実際の準備では、メッキ、溶浸、コーティング、または多層薄層複合材などの状況に遭遇することがよくあります。この場合、丸み、脱落、剥離などのサンプル準備の欠陥を生成しないように、研削および研磨プロセス中にサンプルのエッジを十分に保護する必要があります。これは、コーティングの厚さの不正確な測定と組織の誤読につながり、サンプル調製の失敗につながるためです。

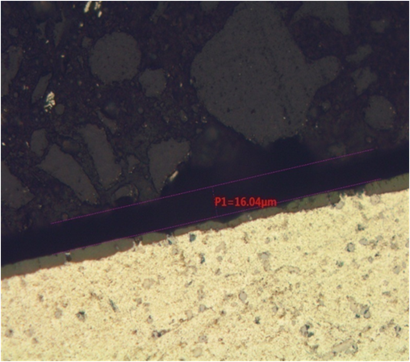

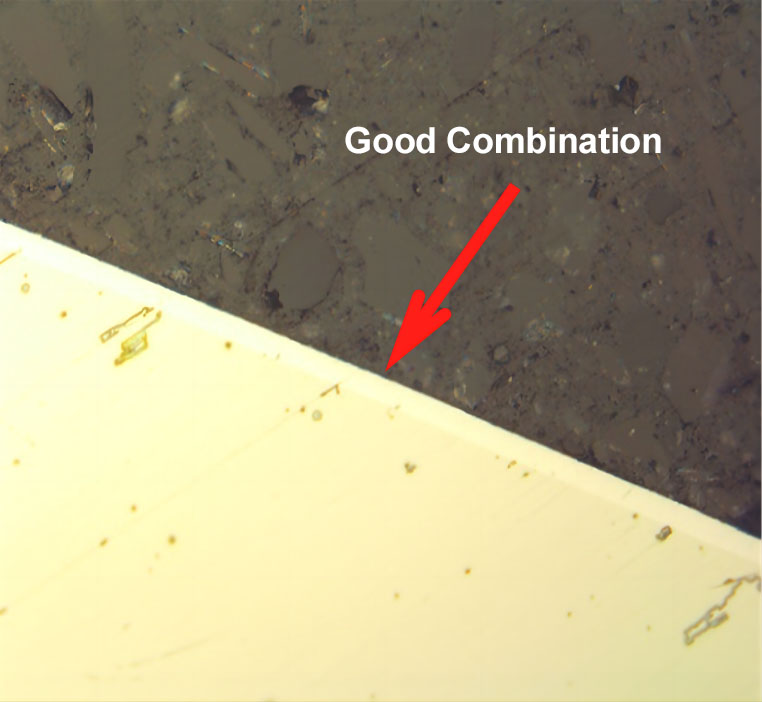

P1 サンプルと樹脂の隙間

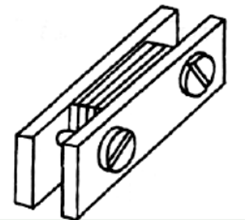

サンドペーパーと研磨布の弾力性により、サンプルが自由表面である場合、上記の欠陥が特に顕著になります。したがって、サンプルの自由表面によって引き起こされるサンドペーパーと研磨布の微視的なうねりに抵抗するために、サンプル表面に連続性を作成する必要があります。サンプルの自由表面を連続的にするために、サンプルの形状が規則的 (正方形など) である場合、機械的クランプを使用して、保護するサンプルの表面をクランプしてフィットさせることができます。ただし、この方法は、表面の平坦性と粗さが優れたサンプルにのみ適しています。これは、固定具が剛性のプレートであり、サンプルの表面がでこぼこしたり、大きな微細な溝がある場合、表面の一部がまだ自由な状態になるためです。 .試料と治具の間にアルミ箔を挟むと改善する場合がありますが、硬度が合わないとその後の研削・研磨に支障をきたします。ただし、サンプルの形状が不規則または柔らかい場合 (プラスチックおよびそのプラスチック コーティングなど)、この方法は失敗し、この種の治具は自動的に研削および研磨できません。

P2 機械的クランプ方法

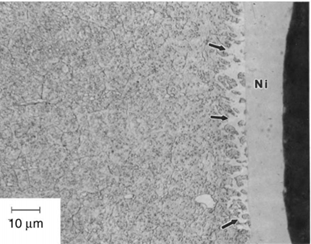

また、試料表面を電気めっきで保護することも有効な手段です。ただし、この方法は、光学顕微鏡下で電気めっき層とサンプルの表面層の間に明らかなコントラストがない場合にも、その限界を示しています。それだけでなく、保護コーティングがサンプルの表面と浸透および拡散反応する可能性があることは、さらに容認できません。この方法も操作が煩雑なため、実用化には限界があった。

P3 ニッケルメッキ保護層の浸透

現在、市場で主流のインレイ方法はプラスチックパッケージインレイです。外部熱源の有無と硬化機構により、ホットモザイク法とコールドモザイク法に分けられます。

熱間埋込

サーマル マウントには特別に用意されたエポキシ樹脂材料があり、エッジ保持力があります。樹脂が硬化すると、試験片のエッジと良好な化学結合が生じます。この組み合わせにより、樹脂とサンプルの間の隙間がなくなり、一定の硬度を持つフィラーがサンプルの硬度とよく一致します。研削および研磨中の試験片エッジの保護に優れています。

P4 エッジ保存モザイクの使用、良い組み合わせ

熱間埋込のエッジ保持は、次の方法で改善できます。

(1)試料を熱間埋込する前に、試料表面の油分、汚れ、スケールなどの異物を取り除き、樹脂が熱間埋込中に試料の真面に直接接触できるようにする必要があります。

(2)熱間埋込の上下アンビルとスリーブ壁に離型剤をスプレーすると、冷却段階で樹脂が収縮するため、エポキシ樹脂のエッジ保持力が向上します。樹脂がスリーブ壁に付着した場合、それはサンプルの直径方向に引張り応力を生成するようにバインドされており、適切な条件下で樹脂とサンプルの結合面から引き離すのに十分な大きさになる場合があります。

(3)急冷モードでは、放熱効率の違いにより試料の外面と中心部で温度勾配が大きくなり、この温度勾配により樹脂の収縮ムラが大きくなるため、冷却速度を遅くしてください。応力の作用下で、樹脂とサンプルが分離されます。冷却速度が遅いと、サンプルの内側と外側の温度差が大きくなく、熱応力が小さく、サンプルと樹脂の分離が容易ではありません。

(4)サンプルが閉じた形状または大きな包囲角を有する場合は、閉じた形状をカットするか、その包囲角を小さくする必要があります。樹脂の収縮段階で、閉じた、またはほぼ閉じた樹脂島があると、樹脂を「供給する」ことができず、アークの内面に隙間が生じるためです。

(5)収縮過程での応力集中による樹脂の剥離や割れを防ぐため、試料観察面の角がとがらないようにしてください。

(6)熱間埋込パラメータを設定する場合は、樹脂硬化温度の下限を使用して熱収縮を減らし、妥当な圧力を設定するようにしてください。実際には、圧力が高いほど、エッジの保持が向上します。

(7)試料表面にアルミ箔を重ねて熱間埋込することも可能です。この方法はうまくいきます。

冷間埋込

冷間埋込材料は、一般に液体樹脂と硬化剤、または粉末と硬化剤で構成されており、硬化プロセス中に外部熱源や追加の圧力を必要としないという特徴があります。そのため、圧力や温度に敏感なサンプルに特に適しています。刃持ちも違います。一般的に、混合樹脂の粘度が低いほど発熱ピーク温度が低く、硬化時間が長いほど刃持ちが良くなります。

冷間埋込のエッジ保持は、次の方法で改善できます。

(1)サンプルを実装する前に、実装時に樹脂がサンプルの実際の表面に直接接触できるように、サンプル表面のグリース、汚れ、スケールなどの異物を除去するために洗浄します。

(2)モザイク型に離型剤を塗布することにより、樹脂収縮時の型壁への付着による径方向の引張応力により、樹脂と試料が引き離されることがありません。

(3)冷間埋込では、低粘度、低収縮、低ピーク発熱温度、遅硬化樹脂の使用を心がけてください。粉体・液体のアクリル樹脂系はお勧めしません。

(4)樹脂の流し込みが終わったら、サンプルを圧力鍋に入れて加圧硬化させます。

(5)形状が密閉されているものや包み込み角が大きいものは、カットして包み込み角を小さくする。

(6)凸状および円形の輪郭を持つサンプルのエッジ保存は、凹状の輪郭、鋭い角、または複雑な形状のものよりも優れています。

(7)試料の硬度に合わせてセラミック粒子などのフィラーを樹脂に添加します。

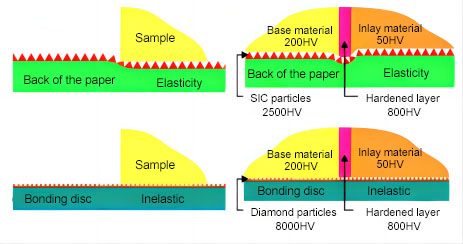

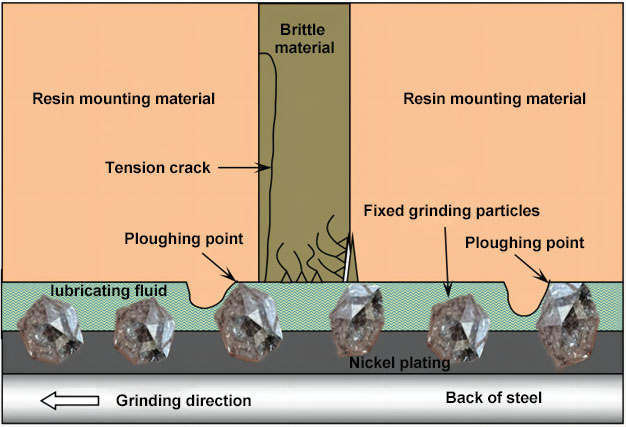

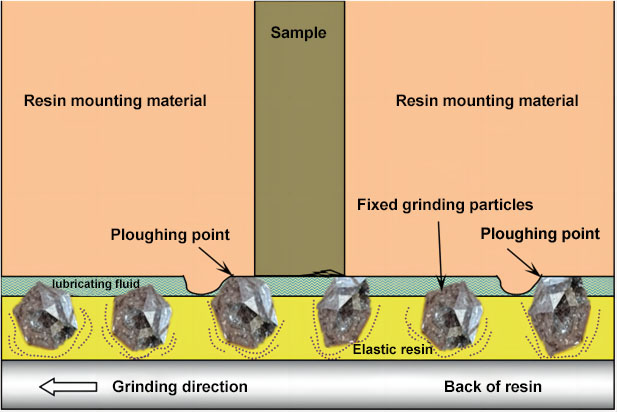

研削

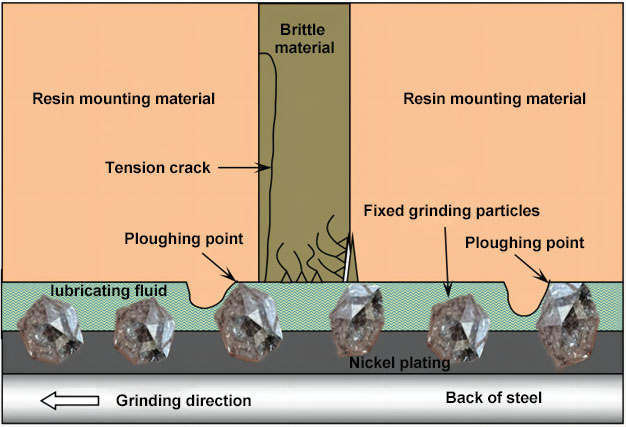

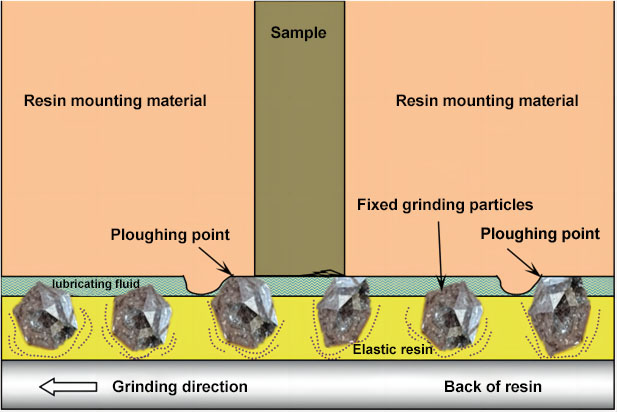

マウントだけでなく、その後の研削・研磨工程でも気をつけないと、サンプルのエッジの破損や歪みの原因となります。たとえば、サンプルをより弾力性のあるサンドペーパーで研磨すると、サンプルの端の柔らかい部分と硬い部分が浮き出て見えます。これは、一般的なSiCサンドペーパーの硬度が高くないためです。異なる軟質相と硬質相に遭遇すると、硬質相はより強い切断抵抗を持ち、それによって研磨粒子を紙の裏側に押し付けます;同時に、軟質相は研磨粒子によって継続的に切断され、最終的な累積その結果、ハード フェーズが突出し、ソフト フェーズが沈みます。これは、非粘着性のサンドペーパーを使用する場合に特に顕著であり、硬質のベースと組み合わせることで、この欠陥を改善できます。このような状況を考慮して、ダイヤモンド研磨ディスクまたは硬質基材を備えた研磨紙を使用して解決することができます。高硬度ダイヤモンド粒子 (8000HV) は、軟質相と硬質相で一貫した切削力を発揮しますが、剛性のある基板が切削力を提供するため、サンプルのエッジのコーティングを常に同じ平面に保つことができます。脆い、または脆いエッジを含むサンプルを研削する場合、クッション性のある樹脂ベースのダイヤモンドディスクは、脆い材料のエッジで研削特性が欠ける可能性が低いため、金属ベースのダイヤモンドディスクよりも優れた性能を発揮します.

研磨を始めるときは、できるだけ細かい砥粒から始めてください。粗い研磨粒子はエンボスを起こしやすく、粉砕媒体とサンプルが相互に移動すると、大きな研磨粒子はより大きな衝撃を引き起こし、脆い材料やコーティングのエッジに欠けや亀裂が生じます。特に自動研削および研磨の場合、積極的な研削は推奨されません。自動研削を逆方向に使用すると、激しい摩擦によりサンプルから弱く結合した樹脂が引き裂かれ、自由表面が形成されると考えられます。そのため、研削時には同方向モードを使用することをお勧めします。

P5 異なる研削媒体のアンチリリーフ性能

P6 金属系ダイヤモンド砥石と樹脂系ダイヤモンド砥石の研削性能比較

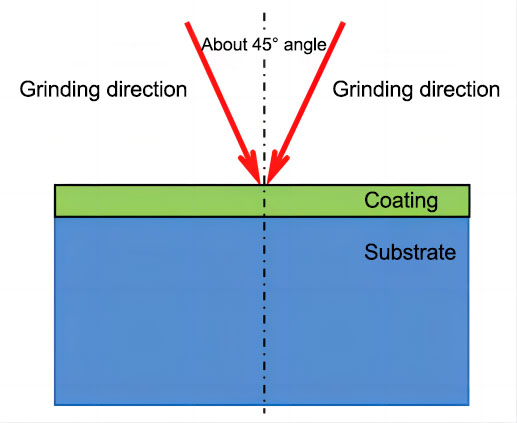

脆い、または剥がれやすい一部のコーティングについては、研磨中にコーティングと樹脂が摩擦作用でサンプルの表面から引き離されるのを防ぐために、コーティングが基材に向かって押し付けられていることを常に確認してください。剥がれやすいコーティングや剥離しやすいコーティングなど、一部の特定のコーティングについては、粗研削段階で自動研削を使用してはならず、手動でコーティングを加圧して研削する必要があります。各スクラッチは 45 度の角度で交差し、角度の二等分線はサンプルの端に垂直です (下の画像を参照)。

研磨方向 研磨方向

约45°角 約45°角

コーティング

基体基板

P7 脱落しやすい層状サンプルの研磨方向

研磨

同じ原理で、エンボス加工は、研磨中の研磨布の弾力性により、サンプルの端にある軟質相と硬質相の材料除去速度が異なるために発生します。そのため粗研磨にはダイヤモンド研磨液を使用し、硬く薄い織布を使用してください。セラミックコーティングなどの特殊なケースでは、研磨中の基板とコーティングの硬度差が大きいため、硬い研磨布を使用しても良好なエッジが得られません。このとき、ダイヤモンド研磨液と二酸化ケイ素研磨液を併用するメカノケミカル研磨法を用いると、エッジを含めて均一な平坦面が得られる。起毛の少ない布または中程度の布で研磨を終えるときは、時間を最小限に抑えてください。

エピローグ

上記の方法を特定のサンプルに包括的に適用してサンプルを調製し、良好なサンプル エッジが得られるようにする必要があります。